Альтернативные длины волн CO2 лазеров

Альтернативные длины волн CO2 лазеров

Почему длина волны излучения лазера важна

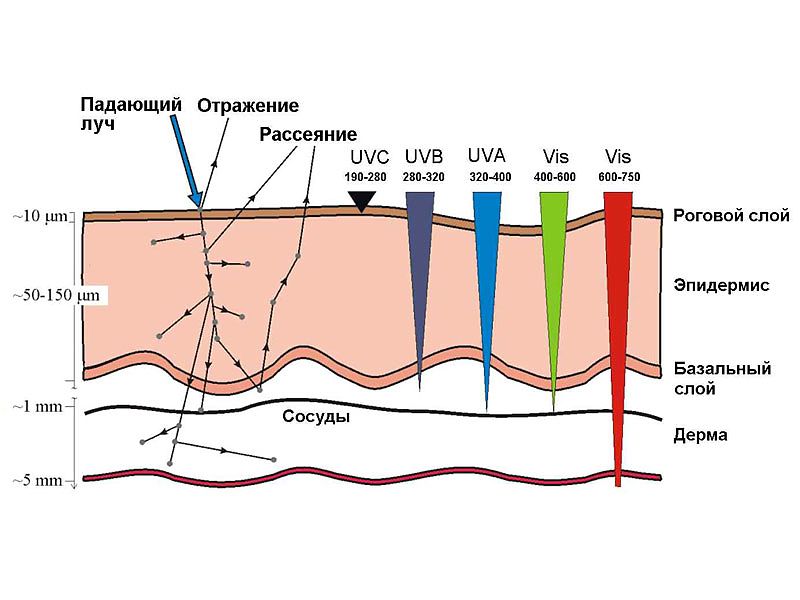

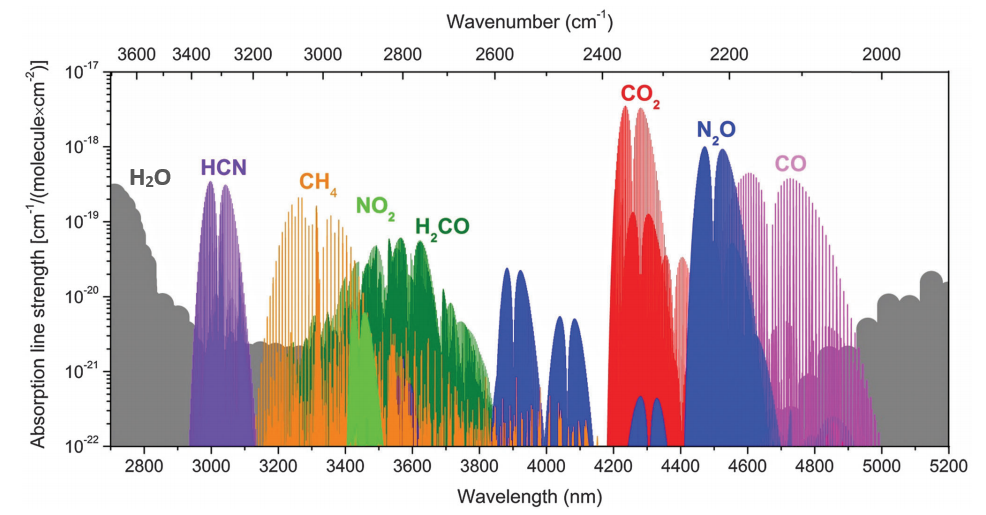

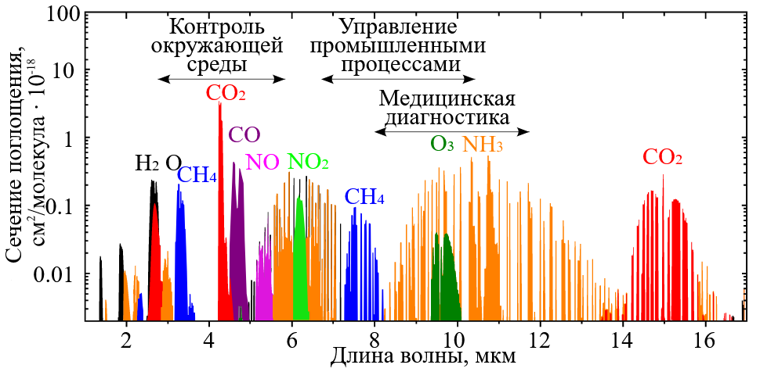

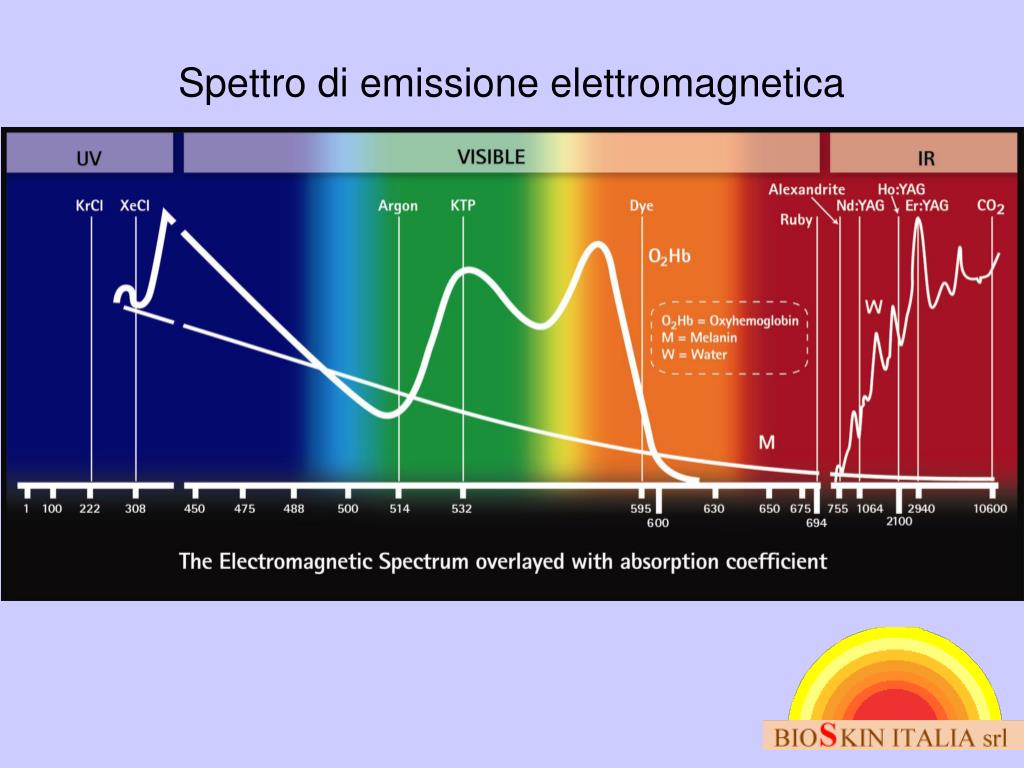

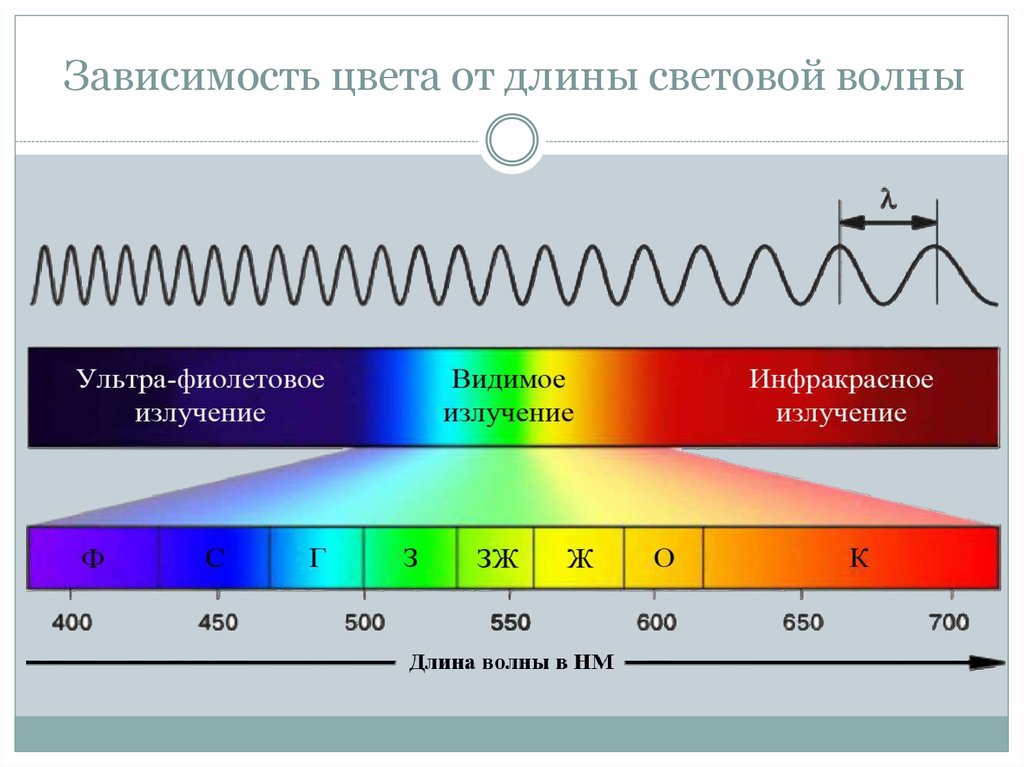

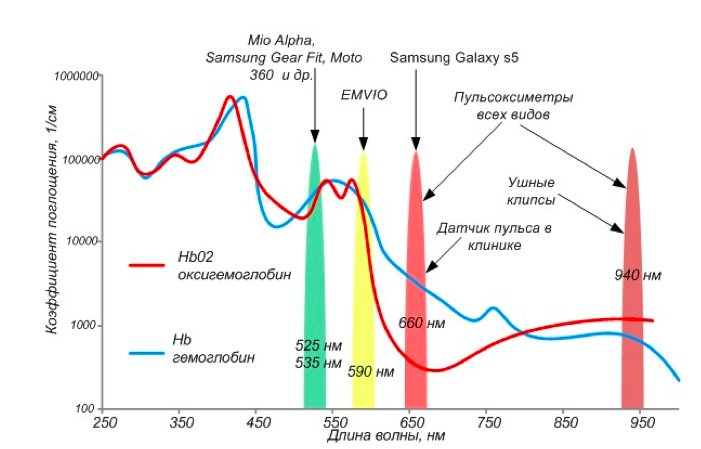

Любой материал имеет характерный спектр поглощения — то есть существуют определенные длины волн света, которые данный материал поглощает сильнее, чем другие. Почему это важно? Лазеры излучают свет на определенных длинах волн. При совпадении длины волны излучения источника света с полосой поглощения материала, результаты применения лазера будут более качественными и продолжительность процесса сократится.

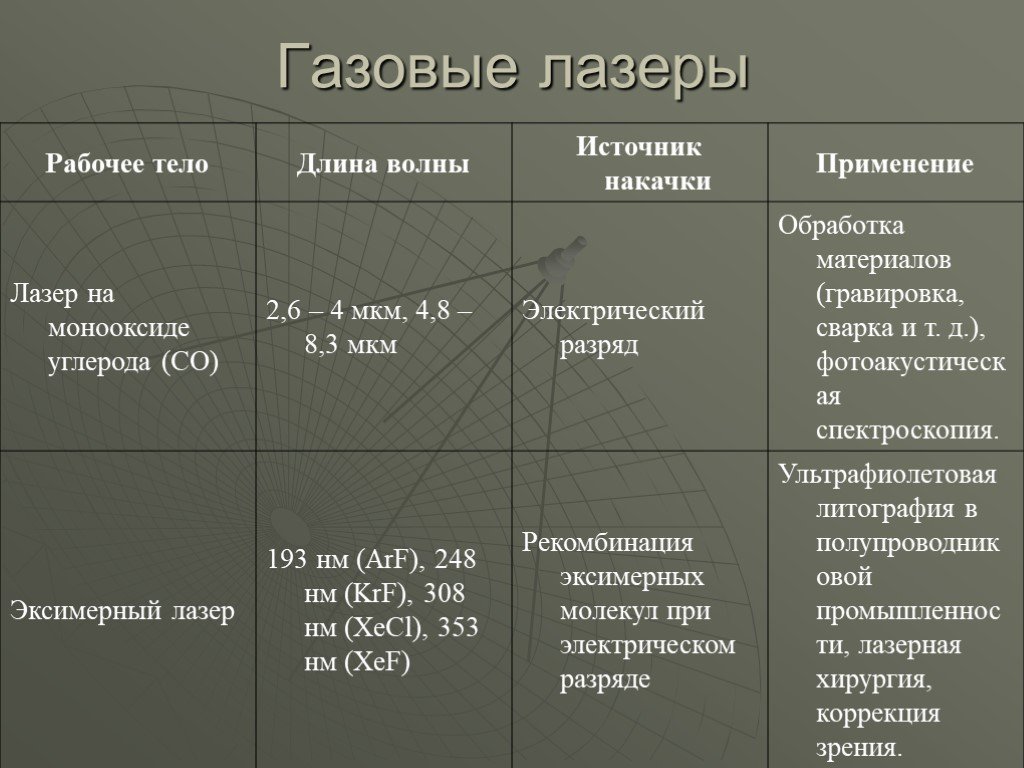

Типы лазеров

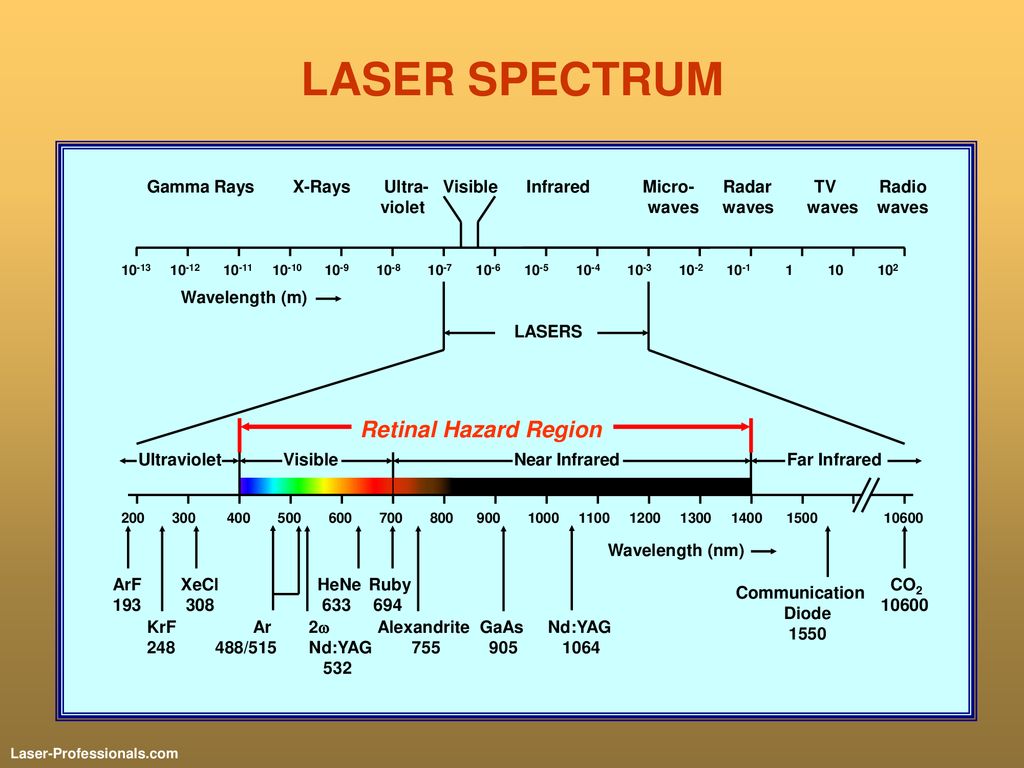

Одной из определяющих характеристик типов лазеров является генерируемая длина волны.

CO2 лазеры излучают в ИК области спектра, около 9,3 — 10,6 мкм (рисунок 1), при этом наиболее часто используемая длина волны – 10,6 мкм. Излучение углекислотного лазера совпадает со спектром поглощения полимеров, керамики, текстиля, природных материалов, таких как бумага или дерево, и некоторых металлов. В то время как источники света, генерирующие короткие длины волн, такие как Nd: YAG или волоконные лазеры, лучше поглощаются металлами.

В то время как источники света, генерирующие короткие длины волн, такие как Nd: YAG или волоконные лазеры, лучше поглощаются металлами.

Длины волн СО2 лазера

После выбора типа лазера, существуют варианты оптимизации рабочей длины волны под конкретный материал. Для CO2 лазера обычно доступны три длины волны излучения: 9,3 мкм, 10,2 мкм и 10,6 мкм, каждая из которых находит применение в разных приложениях.

Примеры применения СО2 лазера

10.6 мкм |

|

10.2 мкм |

|

9.3 мкм |

|

Обратите внимание, что хотя длины волн 10,2 и 9,3 мкм превосходно подходят для обработки полимеров, перечисленных выше, они также могут быть использованы и для более распространенных материалов. Если вы планируете обработку различных материалов, инженер по приложениям может помочь выбрать оптимальную длину волны для ваших задач.

Примеры применения: Полипропилен

На рисунке 2 приведен спектр поглощения полипропилена с вертикальными отметками длин волн излучения СО2 лазера. Красными линиями отмечены 9,3 мкм и 10,6 мкм слева

Рисунок 2. Спектр поглощения ПП

направо соответственно. Длина волны 10,2 мкм, обозначенная зеленой линией, соответствует сильному пику поглощения материала. Следовательно, мы ожидаем лучших результатов маркировки и резки ПП при использовании 10,2 мкм, чем других длин волн углекислотного лазера.

Маркировка глянцевого картона | |

10,6 мкм: разборчиво, но знак неоднородный. | 10,2 мкм: четкий, однородный и хорошо видимый знак. |

Резка пленок ПП / БОПП | |

10,6 мкм: резка дает заметную кромку расплава.

| 10,2 мкм: резка происходит в 2,5 раза быстрее и дает четкий край с минимальной кромкой расплава.

|

Примеры применение: Полиэтилентерефталат

На спектре поглощения ПЭТ (рисунок 3) двумя красными линиями указаны длины волн 10,2 мкм и 10,6 мкм слева направо соответственно. Излучение 9,3 мкм отмечено зеленой линией и совпадает с пиком поглощения материала, поэтому мы ожидаем лучших результатов обработки ПЭТ на этой длине волны.

Рисунок 3. Спектр поглощения ПЭТ

Маркировка ПЭТ-бутылок | |

10,6 мкм: маркировка разборчивая, но почти не видна. | 9,3 мкм: знак имеет матовый белый цвет и лучше виден. Также эта длина волны взаимодействует с материалом на поверхности, сводя к минимуму риск прокола.

|

Резка ПЭТ-пленок | |

10,6 мкм: при резке образуется большое количество обрезков и большая зона плавления на кромке.

| 9,3 мкм: резка обеспечивает чистую кромку без обрезков с минимальной зоной плавления.

|

Заключение

Выбрав подходящую длину волны лазера для материала, можно добиться более качественных результатов обработки и, как правило, увеличить скорость процесса. Оптимизация поглощения энергии лазера особенно важна для чувствительных материалов, таких как тонкие пленки, или процессов с высокими допусками, таких как выборочная резка этикеток.

© Сынрад

Компания INSCIENCE помогает своим заказчикам решать любые вопросы и потребности по продукции Synrad на территории РФ

Сравнение CO2- лазеры и волоконные лазеры

- Информация о материале

Категория: Лазерная резка металла

Создано: 17 декабря 2012

Просмотров: 15448

Основные типы источников лазерного излучения – это CO2 -лазеры, волоконные лазеры.

СО2-лазеры и волоконные лазеры можно отличить по одному из самых главных признаков ( т.е. длине волны).

CO2-лазеры (длина волны составляет 10,6 нм).

Волоконные лазеры (длина волны примерно составляет 1 нм).

На самые важные параметры прикладного использования лазера напрямую воздействует непосредственно – длина волны. Говоря о волоконных лазерах – уменьшение длины волны позволяет получить на один порядок значительно меньшее лучевое пятно на обрабатываемой детали.

Кроме того, длина волны оказывает весьма и весьма большое воздействие на абсорбцию излучения обрабатываемым материалом при применении лазера. С данной точки зрения, наиболее безукоризненным вариантом для резки древесины, синтетики, стеклопластика, тканей, стекла и бумаги является CO2-лазер, генерирующий длинноволновое лазерное излучение, как правило, в инфракрасном диапазоне. А вот для волоконных лазеров, у которых длина волны значительно меньше – абсорбция не играет значимой роли применительно к подобным материалам.

Материалы из металла напротив лучше абсорбируют излучение «коротковолновое».

Довольно-таки неплохой результат показывают волоконные лазеры, причем при значительно меньшей мощности. Именно они являются практически единственным способом обработки меди. Лазеры длина волны, которых около 1 нм, намного эффективнее длинноволновых для обработки цветных металлов (например, алюминия входящего в состав достаточно многих сплавов), к тому же алюминий обладает высокой способностью непосредственно к абсорбции лазерного коротковолнового излучения.

Крайне важную роль играет закон Френеля в передаче энергии толще материала электромагнитного излучения. Согласно этому закону отражение и преломление диэлектриков напрямую зависит от относительного коэффициента преломления в пределе двух сред и угла падения света. Причем отражение поверхности зависит непосредственно от свойств материала, угла падения луча и направления плоскости поляризации (параллельного или перпендикулярного).

Это открывает фундаментальный потенциал для оптимизации передачи материалу энергии применительно к каким-либо конкретным производственным целям. Но технологически реализовать ее чрезвычайно сложно. Ведь фокусирующая головка обязательно должна находиться во вращении, причем непрерывном – для синхронизации направлений поляризации с направлениями подачи обрабатываемого материала. Однако на сегодняшний день оптимального решения данной проблемы не найдено.

Чтобы каким-то образом обойти эту техническую проблему, а также преобразовать линейно-поляризованные световые пучки, в пучки света, обладающие круговой поляризацией в основную конструкцию лазеров-СО2 с их технологически определенной линейной поляризацией излучения – ведено было фазосдвигающее зеркало лямбда – для сдвига фаз колебаний S/P, которые являются составляющими линейно-поляризованного светового пучка относительно друг друга. Но не менее трудный вопрос о поляризации для волоконных лазеров, ибо, когда луч проходит по транспортному пассивному волноводу, зачастую меняет свое начальное направление поляризации.

Но не менее трудный вопрос о поляризации для волоконных лазеров, ибо, когда луч проходит по транспортному пассивному волноводу, зачастую меняет свое начальное направление поляризации.

Наиболее оптимальная абсорбция достигается во время обработки тонколистового материала волоконным лазером, CO2-лазером напротив – материала с большой толщиной.

Отмечая абсорбцию и скоростные показатели, нельзя не упомянуть: резка некоторых материалов (к примеру, «цветных металлов» меди, алюминия) предпочтительна или вообще возможна только лишь с применением волоконных лазеров, как уже отмечалось выше.

Стоит также обратить внимание еще и на иной аспект – качество резки, которое тоже очень важно и не менее чем скорость. Здесь итоги, демонстрируемые CO2-лазерами и волоконными лазерами, достаточно существенно разняться.

При резке волоконными лазерами методом плавления — с увеличением толщин обрабатываемых материалов — шероховатость резко возрастает, что производителями естественно не приветствуется.

Волоконные лазеры обладают неоспоримым преимуществом перед CO2-лазерами при резке плавлением тонкого листового материала. Учитывая довольно-таки хорошее качество кромок во время обработки материалов толщиной до 3-х мм. В ближайшем будущем данная область может стать их вотчиной.

CO2-лазеры демонстрируют высокий уровень качества резки плавлением материалов большой толщины. В сфере газопламенной резки показатели CO2-лазеров и волоконных лазеров приблизительно одинаковы. Поэтому производителю здесь следует руководствоваться скорее соображениями цены.

Волоконные лазеры, характеризующиеся гораздо лучшей абсорбцией излучения во время выполнения самых разных сварочных операций, обеспечивают достаточно большую глубину сварного шва, причем при меньшей мощности, нежели CO2-лазеры. Обычно адаптация под геометрию сварочного шва выполняется путем применения оптических волокон соответственного диаметра и применения двулучевой оптики. Для того чтобы адаптировать излучение CO2-лазеров для целей сварки – применяют спиралевидные зеркала.

На первый взгляд, кажется, что сравнивание CO2-лазеров и волоконных лазеров многозначно говорит о выигрыше волоконных лазеров, однако мало изученное брызгообразование, это преимущество может свести практически к нулю. К примеру, CO2-лазер в одном из производственных применений показал в 2 раза меньшее образование крошечного сварочного грата и в 3,5 раза крупного, вследствие чего из-за недостаточного качества получаемой поверхности от применения волоконного лазера пришлось все-таки отказаться.

Выбор той или другой технологии в первую очередь зависит от конкретного использования. Создать более глубокий сварочный шов (начиная примерно с ~ 8 мм) гораздо проще при помощи CO2-лазера, нежели волоконного лазера, который для данной цели должен обладать весьма и весьма большей мощностью, что существенно повышает риск брызгообразования, а так же получения очень неровной поверхности верхнего шва.

Чтобы выполнить достойную защиту в процессе сварки образующейся ванны расплавленного металла непосредственно от окисления и соответственно от формирования сглаженной поверхности верхнего валика сварного шва – используют инертный газ «защитный». При сварке CO2-лазером его использование считается крайне обязательным для предотвращения вероятного возникновения эффекта экранирования, который образуется облаком плазмы. Раньше в качестве газа для защиты в основном использовался гелий. Сегодня же по соображениям себестоимости чаще все используют аргон, CO2 , либо азот. Наверное для всех понятно и очевидно, что затраты на газ не отражаться на суммарном повышении производственных расходов – не могут.

При сварке CO2-лазером его использование считается крайне обязательным для предотвращения вероятного возникновения эффекта экранирования, который образуется облаком плазмы. Раньше в качестве газа для защиты в основном использовался гелий. Сегодня же по соображениям себестоимости чаще все используют аргон, CO2 , либо азот. Наверное для всех понятно и очевидно, что затраты на газ не отражаться на суммарном повышении производственных расходов – не могут.

CO2-лазер и волоконный лазер имеют абсолютное право на существование. Поэтому для потенциального потребителя к выбору чрезвычайно важен комплексный подход оптимального решения, оценка которого заключалась бы во всестороннем и тщательном изучении всех факторов — «за» / «против». Легкое решение вопроса – «или волоконный лазер, или CO2-лазер» – явно представляется поверхностным.

Покупатель должен трезво оценить, получится ли у него за счет относительно низких расходов на продуктивную эксплуатацию волоконного лазера в течение определенного временного отрезка покрыть более высокую себестоимость производственной установки. Прежде всего, потенциальному потребителю стоит спросить себя, насколько же достижимое качество будет полностью удовлетворять его потребностям, предстанет ли обретаемая установка, лазер, периферия для него тем наиболее оптимальным решением, которое он хочет достичь.

Прежде всего, потенциальному потребителю стоит спросить себя, насколько же достижимое качество будет полностью удовлетворять его потребностям, предстанет ли обретаемая установка, лазер, периферия для него тем наиболее оптимальным решением, которое он хочет достичь.

Также не следует из виду упускать еще один немаловажный фактор, который всегда необходимо учитывать, а именно издержки на единицу продукции. Продукция зачастую определяется и измеряется в евро, к примеру, касательно сварки, то здесь индивидуальное применение к каждому конкретному эпизоду. По стоимостным показателям в этом случае победителем окажется, конечно же, волоконный лазер, а вот по качеству обработки, безусловно, CO2-лазер, при этом с довольно-таки существенным перевесом.

Волоконный лазер – это неоспоримый лидер в сфере резки плавлением тонких листовых материалов. Однако лазер-CO2 который многие необдуманно поспешили «слить», все же не сдается, при этом демонстрируя весьма и весьма превосходные результаты в применении (резке материалов больших толщин), а так же в газопламенной резке.

Лазерная технология CO2 —

Лазерная технология CO2:

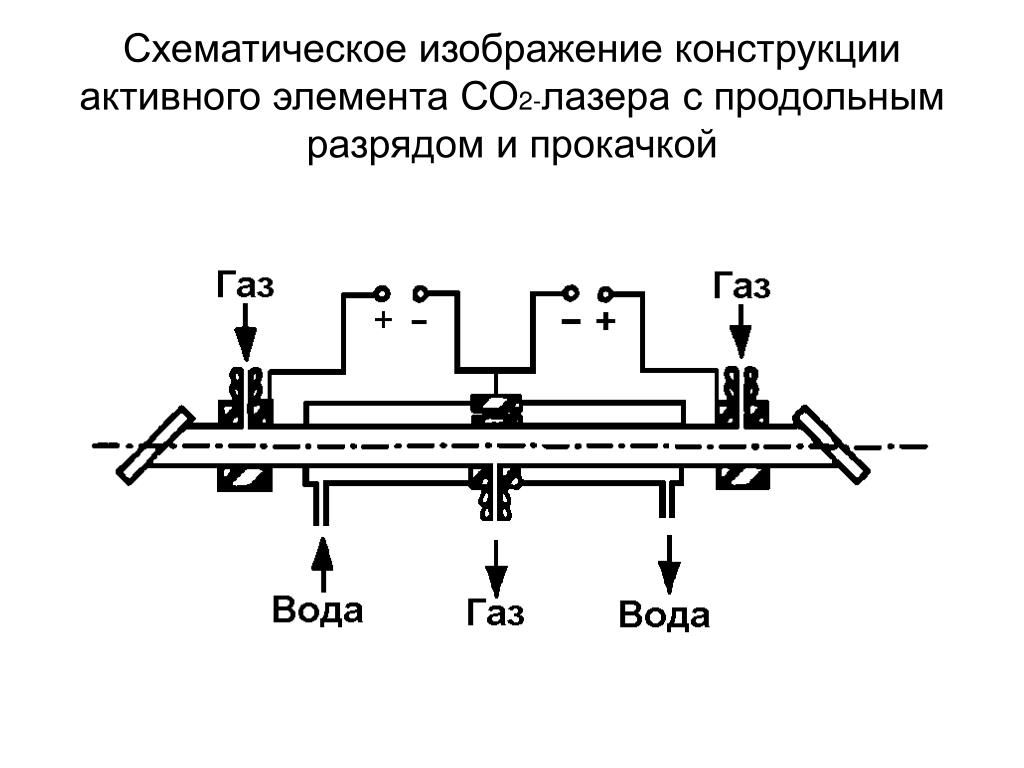

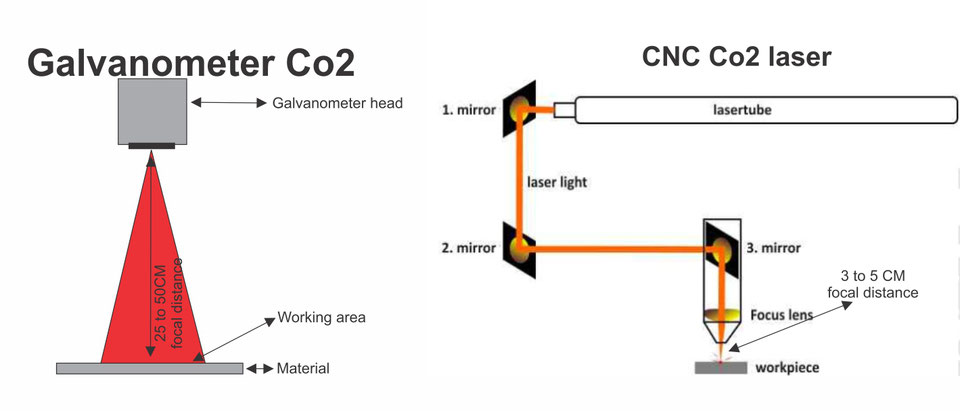

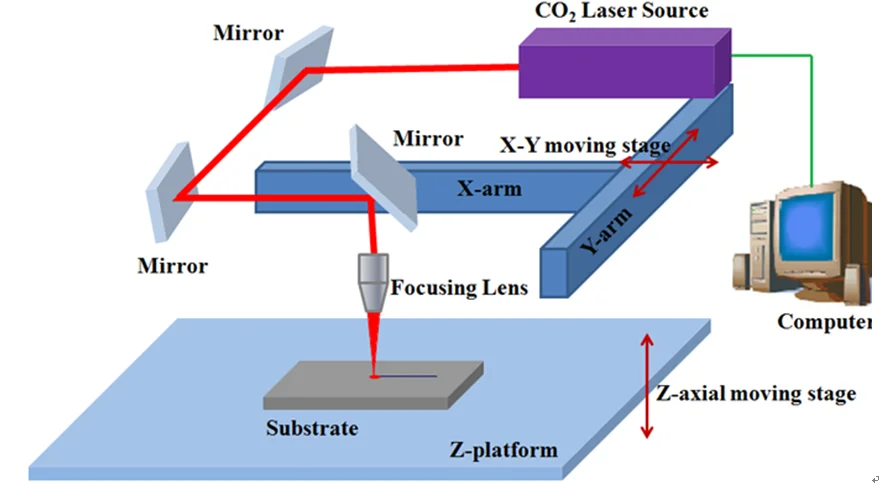

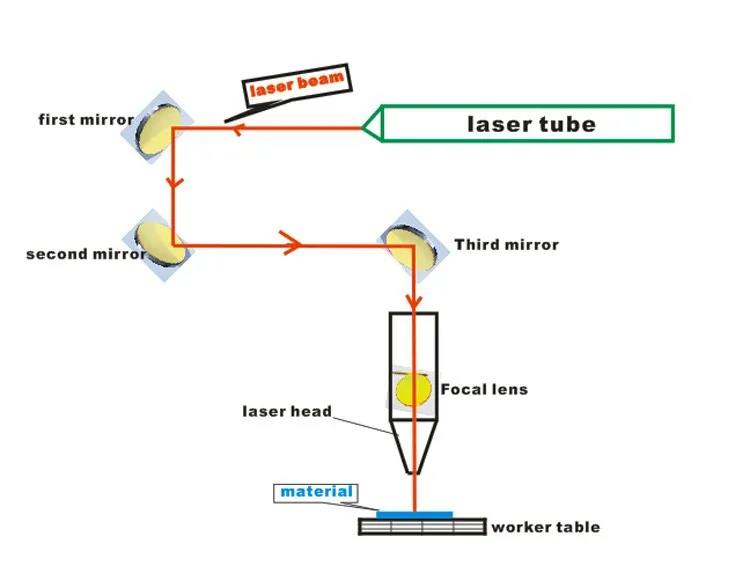

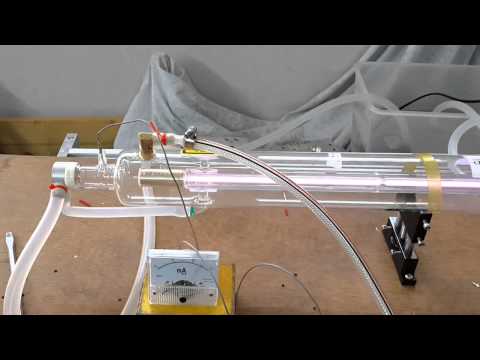

Лазерный луч CO2 производится путем возбуждения смеси газов. Его длина волны находится в средней инфракрасной части светового спектра, что означает, что луч находится за пределами диапазона человеческого зрения. Он имеет большой тепловой эффект по сравнению с другими типами лазеров, а сфокусированное пятно больше, чем сфокусированные пятна других лазеров с меньшими длинами волн. Например, планшетные CO2-лазеры очень часто имеют размер пятна 0,006 дюйма с использованием так называемой 2-дюймовой линзы. Чтобы узнать больше об объективах, нажмите «лазерный фокус» слева на этой странице.

Материалы, которые обычно маркируются, вырезаются или гравируются с использованием CO2-лазера, включают: дерево, картон, силикон, металлы, майлар, бумагу, литой акрил, экструдированный акрил, делрин или ацетил, стирол, полиэтилен, пену (не ПВХ), стекло, мрамор, гранит, кожа, ткани, EPDM, неопрен и резиновые штампы.

В первую очередь длина волны CO2-лазера составляет 10 600 нанометров. Существуют небольшие изменения длины волны, которые могут быть найдены для очень специфических приложений по причинам поглощения луча, но 10 600 нанометров обычно продаются для большинства приложений, требующих CO2-лазера.

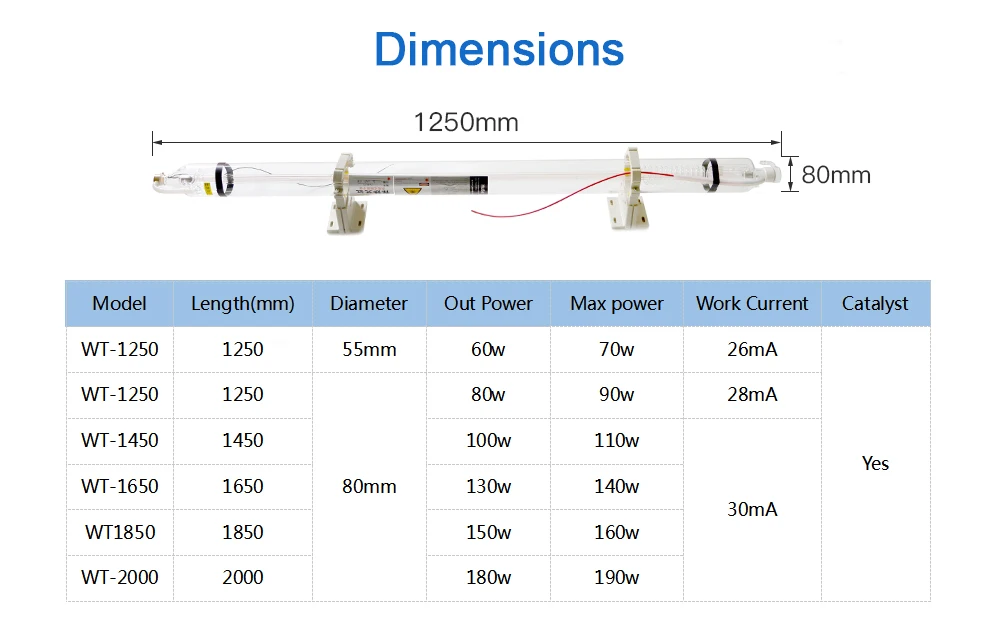

В промышленном мире, определяемом здесь как мощность лазера 10 Вт или выше, существуют герметичные лазерные трубки мощностью от 10 Вт до 400 Вт, а также трубки с непрерывным потоком для мощности лазера более 400 Вт и многократные киловаттный диапазон. Эти лазеры в основном используются для резки металла, хотя вы увидите, что энергия CO2-лазера составляет всего 150 Вт для резки тонких металлов.

Снижение мощности CO2 будет иметь эффект на металл, подобный свету фонарика, отражающемуся от зеркала. Для преодоления отражающих поверхностей при резке металлов необходима более высокая мощность. Металлы можно маркировать с помощью CO2-лазеров меньшей мощности, но для этого требуется дополнительный процесс с использованием Cermark или Thermark.

Герметичные CO2-лазеры трудно построить на надежной основе, и именно поэтому так мало производителей предлагают их. Герметичная лазерная трубка содержит запатентованную газовую смесь, и только около 5% газа на самом деле представляет собой углекислый газ. Это то, что создает фактический лазерный луч, когда газ возбуждается. Приблизительно 90% газа составляет гелий, и он используется для охлаждения газовой смеси для обеспечения стабильности. Гелий очень трудно удержать, так как молекулы газа могут выходить через стенки запаянной трубки.

Кроме того, высокая пиковая энергия, генерируемая в блоке питания, может повредить электронику и вызвать необходимость ремонта. Обычно это называется перезарядкой лазерной трубки, хотя газ в трубке все еще в порядке. Другой проблемой является попытка герметизировать газовую смесь внутри лазерной трубки и компенсировать тепловое расширение металлов и эластомеров, необходимых для внутренних проходных отверстий внутри и снаружи трубки.

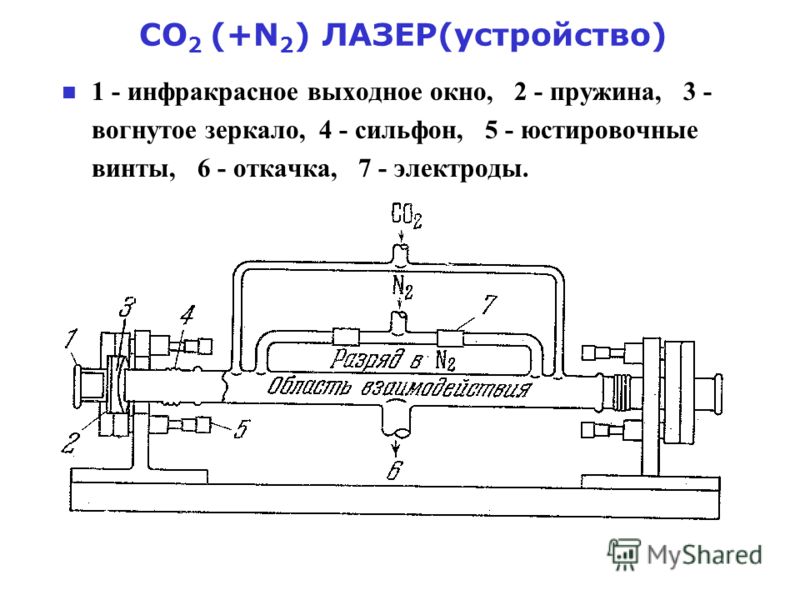

Возбуждение газовой смеси может осуществляться с помощью высокого постоянного напряжения или радиочастотной энергии. Более широко известны как стеклянные трубки или металлические трубки соответственно. До недавнего времени стекло или металл были единственными методами получения энергии CO2 в герметичной лазерной трубке. Недавний прорыв с использованием керамического сердечника теперь является третьим вариантом.

Более широко известны как стеклянные трубки или металлические трубки соответственно. До недавнего времени стекло или металл были единственными методами получения энергии CO2 в герметичной лазерной трубке. Недавний прорыв с использованием керамического сердечника теперь является третьим вариантом.

Стеклянные трубки, металлические или керамические трубки?

Стеклянные трубки:

Керамические трубки (CeramiCore)

- Непрерывная, быстрая пульсация

- Воздушное и водяное охлаждение. Воздушное охлаждение очень распространено для 120 Вт и ниже

- РЧ (радиочастота), используемая для создания лазерного луча – безопаснее, чем высокое постоянное напряжение

- Резка и гравировка хорошо работают без влияния на срок службы лазера

- Керамическая трубчатая конструкция, плавленая, несварная. Сварные швы могут выделять газ и, возможно, загрязнять газовую смесь

- Без уплотнений и проходов, так как электроды монтируются снаружи.

Нет шансов утечки газа или порчи уплотнительных колец

Нет шансов утечки газа или порчи уплотнительных колец - Исследования показывают, что срок службы увеличивается на 30 % по сравнению с металлическими трубками

- До 30 % меньше энергопотребления по сравнению со стеклянными или металлическими трубками, в основном благодаря энергоэффективному радиочастотному источнику питания

- Наилучшее качество луча для более четких результатов и минимального обгорания при резке

- Более высокая скорость переключения (время нарастания и спада) — обеспечивает более четкие результаты гравировки и резку более толстого материала

Обзор источников CO2-лазера

Добро пожаловать в мир лазеров. Большинство людей, с которыми я сталкиваюсь, реагируют неоднозначно, когда я сообщаю им, что работаю в лазерной промышленности. Их непосредственные мысли варьируются от лазерных указок до высоконаучных исследовательских лабораторий, и они не осознают, что лазеры используются во многих различных приложениях и повседневных устройствах. Оптические дисководы, принтеры, сканеры штрих-кодов, медицинские инструменты, устройства для измерения дальности и скорости, световые дисплеи и, конечно же, системы гравировки и резки широко распространены в отрасли лазерной обработки. Наше внимание, конечно же, будет сосредоточено на системах гравировки и резки, использующих лазерные источники CO2.

Оптические дисководы, принтеры, сканеры штрих-кодов, медицинские инструменты, устройства для измерения дальности и скорости, световые дисплеи и, конечно же, системы гравировки и резки широко распространены в отрасли лазерной обработки. Наше внимание, конечно же, будет сосредоточено на системах гравировки и резки, использующих лазерные источники CO2.

Лазер — это аббревиатура от «Усиление света за счет стимулированного излучения». Когда речь идет о свете, он основан на термине, называемом длиной волны из электромагнитного спектра. Существует видимый свет в диапазоне от 380 нм (нанометров) до 780 нм, а для CO2-лазеров — инфракрасный свет в диапазоне от 9 400 нм до 10 600 нм. Для сравнения, популярный источник волоконного лазера работает на длине волны 1064 нм. Именно длина волны лазерного излучения определяет, какие материалы вы можете резать, маркировать или гравировать с помощью лазера.

Это металлическая лазерная трубка, устанавливаемая в лазер компании Epilog Laser. Металлические трубки могут охлаждаться воздухом примерно до 120 Вт и занимают меньшую площадь, чем стеклянные трубки.

Металлические трубки могут охлаждаться воздухом примерно до 120 Вт и занимают меньшую площадь, чем стеклянные трубки.

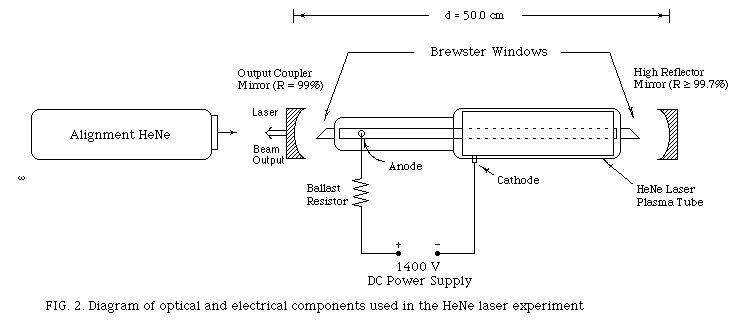

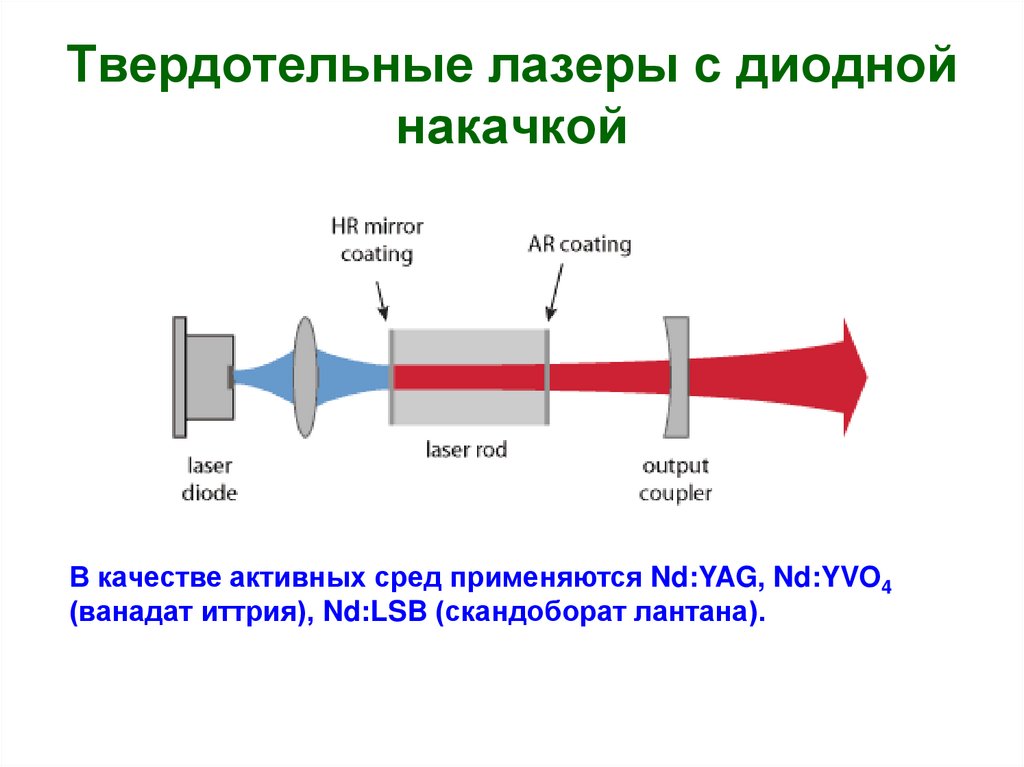

Почему некоторые лазеры называются CO2-лазерами? Проще говоря, это относится к созданию лазерного луча путем стимуляции газовой смеси, состоящей из гелия (He), азота (N2), водорода (h3), ксенона (Xe) и углекислого газа (CO2). Лазер CO2 работает путем стимуляции газовой смеси либо напряжением постоянного тока (DC), либо радиочастотными (RF) волнами. Стимулированная газовая смесь производит сверхмалые «фотоны», и когда производится достаточно, они выпускаются из лазера в виде полезного лазерного луча. В настоящее время существует три основных типа источников CO2-лазера, которые описывают, как удерживается газовая смесь: стеклянные, металлические и керамические. На жаргоне лазерной гравировки термин «лазерный источник» обычно называют лазерной «трубкой», т.е. стеклянная трубка или металлическая трубка.

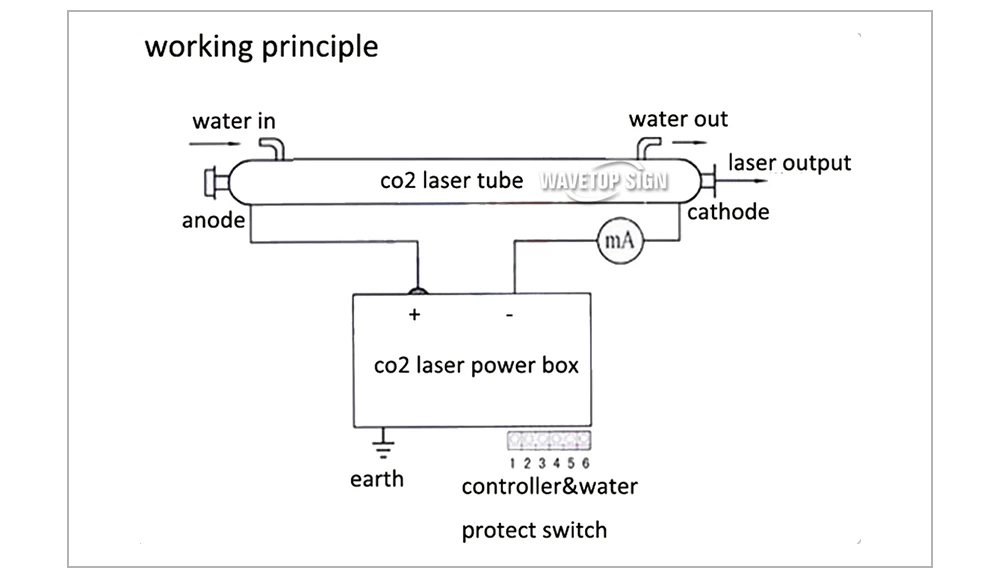

Стеклянный источник CO2-лазера — единственный источник, который возбуждается постоянным напряжением. Конструкция стеклянных лазерных трубок практически не изменилась с момента их появления в 1960-х годах. В настоящее время производство стеклянных трубок базируется почти исключительно в Китае, тогда как большинство металлических и керамических трубок производится в США. Для изготовления стеклянных лазерных трубок требуется опытный стеклодув, который правильно формирует трубку, чтобы трубка оставалась полностью герметичной во время работы, даже если она заполнена водой. Из-за того, что стекло легко проводит тепло, а также с использованием постоянного тока высокого напряжения для стимуляции газовой смеси, все стеклянные лазерные трубки должны охлаждаться водой или охлаждающей смесью на водной основе. Эта непрерывная подача жидкого хладагента во время использования очень важна; в противном случае стеклянная трубка самоуничтожится от высоких температур, создаваемых лазером.

Конструкция стеклянных лазерных трубок практически не изменилась с момента их появления в 1960-х годах. В настоящее время производство стеклянных трубок базируется почти исключительно в Китае, тогда как большинство металлических и керамических трубок производится в США. Для изготовления стеклянных лазерных трубок требуется опытный стеклодув, который правильно формирует трубку, чтобы трубка оставалась полностью герметичной во время работы, даже если она заполнена водой. Из-за того, что стекло легко проводит тепло, а также с использованием постоянного тока высокого напряжения для стимуляции газовой смеси, все стеклянные лазерные трубки должны охлаждаться водой или охлаждающей смесью на водной основе. Эта непрерывная подача жидкого хладагента во время использования очень важна; в противном случае стеклянная трубка самоуничтожится от высоких температур, создаваемых лазером.

Для надлежащего охлаждения стеклянной трубки необходимо использовать систему водяного охлаждения для непрерывной рециркуляции потока холодной воды с регулируемой температурой через трубку во время работы. Несколько лет назад я помню много лазерных систем со стеклянными трубками, в которых использовалась система охлаждения, состоящая из ведра с водой и насоса для аквариума с рыбками, который использовался для циркуляции воды через трубку. Это ни в коем случае не правильная система водяного охлаждения для стеклянной лазерной трубки. Надлежащая система водяного охлаждения, которая будет не только рециркулировать воду через трубку, но и стабилизировать температуру воды, лучше всего подходит для лазерной системы со стеклянной трубкой. Одно дело рециркулировать воду; однако, поскольку вода поглощает тепло из трубы, чиллеру необходимо снизить температуру воды до оптимального уровня, поэтому обычно требуется охлаждение.

Несколько лет назад я помню много лазерных систем со стеклянными трубками, в которых использовалась система охлаждения, состоящая из ведра с водой и насоса для аквариума с рыбками, который использовался для циркуляции воды через трубку. Это ни в коем случае не правильная система водяного охлаждения для стеклянной лазерной трубки. Надлежащая система водяного охлаждения, которая будет не только рециркулировать воду через трубку, но и стабилизировать температуру воды, лучше всего подходит для лазерной системы со стеклянной трубкой. Одно дело рециркулировать воду; однако, поскольку вода поглощает тепло из трубы, чиллеру необходимо снизить температуру воды до оптимального уровня, поэтому обычно требуется охлаждение.

Зарядка лазерного источника постоянным напряжением приводит к высокому потреблению энергии, поскольку стеклянные трубки требуют от 15 кВ (киловольт) до 26 кВ, в зависимости от мощности трубки. Положительно заряженный провод от источника питания присоединяется непосредственно к лазерной трубке, чтобы обеспечить необходимое напряжение для приведения в действие лазера. С точки зрения безопасности важно убедиться, что этот положительный провод имеет изолированную резиновую защитную крышку, которая помогает сдерживать высокое напряжение и обеспечивает безопасность системы и операторов.

С точки зрения безопасности важно убедиться, что этот положительный провод имеет изолированную резиновую защитную крышку, которая помогает сдерживать высокое напряжение и обеспечивает безопасность системы и операторов.

Здесь показан типичный СО2-лазер со стеклянной трубкой. Изображение предоставлено Epilog Laser.

В металлических лазерных трубках вместо стеклянной трубки используется металлический сердечник/трубка для хранения газовой смеси. Керамические лазерные трубки используют керамический сердечник для удержания газа. Вместо использования высокого напряжения постоянного тока в металлических и керамических лазерных трубках используется метод, называемый «радиочастотой», для стимуляции газов для создания луча. Использование радиочастоты имеет преимущества перед напряжением постоянного тока, в том числе меньшее потребление энергии, лучший контроль процесса гравировки и более длительный срок службы, что приводит к более качественному выходному лазерному лучу в течение более длительного периода времени. Металлические и керамические лазерные источники могут иметь воздушное или водяное охлаждение в зависимости от мощности лазера. Большинство моделей мощностью от 30 до 120 Вт имеют воздушное охлаждение.

Металлические и керамические лазерные источники могут иметь воздушное или водяное охлаждение в зависимости от мощности лазера. Большинство моделей мощностью от 30 до 120 Вт имеют воздушное охлаждение.

Теперь, когда мы знаем, как это работает с технической точки зрения, нужно сосредоточиться на качестве производимого лазерного луча. Многие технические аспекты способствуют тому, что стеклянный лазерный источник излучает лазерный луч большого диаметра, обычно около 5 мм или меньше, в зависимости от мощности и производителя. Кроме того, из-за использования высокого напряжения постоянного тока для генерации луча в стеклянной лазерной трубке трудно контролировать выход стеклянной трубки для «пульсации». Импульс, по сути, разделяет луч на небольшие прерывистые всплески мощности вместо непрерывного потока лазерной энергии. Трудно быстро отрегулировать напряжение постоянного тока, чтобы можно было излучать импульсы. Это означает, что стеклянная лазерная трубка не обеспечит наилучшего качества растровой гравировки, особенно для гравировки фотоизображений. Это также означает, что работы по гравировке должны выполняться на меньших скоростях для достижения лучшего качества.

Это также означает, что работы по гравировке должны выполняться на меньших скоростях для достижения лучшего качества.

Поскольку металлические и керамические источники используют радиочастоту для генерации луча, радиоволны могут очень быстро включаться и выключаться, что приводит к отличной пульсации, что обеспечивает превосходное качество растровой гравировки, характеристика, которая очень важна для гравировки фотографий и мелких деталей. работай. Металлический лазерный источник имеет электроды, генерирующие радиочастоту, установленные внутри металлического сердечника. В керамических источниках электроды установлены снаружи источника из-за того, что РЧ может проходить через керамику. Наличие электродов вне газовой смеси может обеспечить лучшее качество лазерного луча и меньшее загрязнение газов.

Металлический сердечник радиочастотного лазера представляет собой просто металлический ящик, созданный путем сварки кусков металла вместе. Наличие электродов внутри металлического сердечника может со временем вызвать истирание, что ослабит сварные швы. По мере ослабления сварных швов вы можете заметить выделение газа из лазерного источника. Дегазация происходит, когда газ «вытекает» из трубки, что приводит к постепенной потере мощности лазера с течением времени. Это означает, что ваш лазер с металлической трубкой мощностью 60 Вт может выдать только 55 Вт после нескольких лет использования.

По мере ослабления сварных швов вы можете заметить выделение газа из лазерного источника. Дегазация происходит, когда газ «вытекает» из трубки, что приводит к постепенной потере мощности лазера с течением времени. Это означает, что ваш лазер с металлической трубкой мощностью 60 Вт может выдать только 55 Вт после нескольких лет использования.

Керамический сердечник изготавливается путем сплавления двух половинок керамического сердечника вместе при температуре 800°C. Этот процесс не только позволяет получить единую сердцевину, очищенную от каких-либо загрязнений из-за сильного нагрева, но также обеспечивает получение сплошной однородной сердцевины без каких-либо сварных швов, что устраняет эффект газовыделения. Чистота газа напрямую влияет не только на качество луча, но и на срок службы лазерной трубки. Качественным преимуществом керамического сердечника является повышенное качество луча, что приводит к более мелким деталям и более быстрым импульсам, что означает, что высокодетализированные работы могут обрабатываться на высоких скоростях.

Как видите, есть много информации, которую следует учитывать в отношении лазерного источника, который часто называют «двигателем» лазерной системы. Выбор наиболее подходящего для вас лазерного источника сводится к вашим конечным задачам. Самый простой способ определить лучший выбор — разбить вашу работу на основе растровой гравировки и векторной резки.

Вот металлическая трубка RF CO2-лазера производства Coherent.

Если вы просто хотите вырезать фигуры из различных материалов, источники с постоянным током или с радиочастотным зарядом обеспечат превосходное качество. Это связано с тем, что независимо от того, какой источник используется, разрезаемому материалу требуется больше непрерывной энергии, чтобы прорваться через толстые материалы. Если мы хотим уточнить детали, источник RF может обрабатывать разрезы немного быстрее, чем источник постоянного тока, просто из-за лучшего диапазона управления.

Другим фактором, который следует учитывать, является стабильность мощности между источниками для приложений с низким энергопотреблением, таких как резка бумаги или тонких пленок. Лазеры с зарядкой постоянным током (стеклянная трубка) с трудом регулируют настройки мощности ниже 10% от максимальной мощности, поэтому для чувствительных приложений может потребоваться лазерная трубка меньшей мощности. Другими словами, если вы используете лазер с относительно высокой мощностью, скажем, мощностью 100 Вт, и пытаетесь резать бумагу при оптимальной мощности около 3 Вт, у вас могут возникнуть проблемы при точной настройке мощности лазера. лазер постоянного тока. При резке бумаги высокомощный лазер постоянного тока обычно приводит к прогоранию из-за ограниченного контроля мощности. Стабильность мощности значительно улучшается при использовании источника радиочастотного лазера.

Лазеры с зарядкой постоянным током (стеклянная трубка) с трудом регулируют настройки мощности ниже 10% от максимальной мощности, поэтому для чувствительных приложений может потребоваться лазерная трубка меньшей мощности. Другими словами, если вы используете лазер с относительно высокой мощностью, скажем, мощностью 100 Вт, и пытаетесь резать бумагу при оптимальной мощности около 3 Вт, у вас могут возникнуть проблемы при точной настройке мощности лазера. лазер постоянного тока. При резке бумаги высокомощный лазер постоянного тока обычно приводит к прогоранию из-за ограниченного контроля мощности. Стабильность мощности значительно улучшается при использовании источника радиочастотного лазера.

Если вы постоянно гравируете графику, фотографии, текст и логотипы на различных материалах, то источники с радиочастотным зарядом, несомненно, являются лучшим выбором. В то время как источник постоянного тока может производить гравировку удовлетворительного качества, источник с радиочастотной зарядкой обеспечивает гораздо более высокое качество гравировки и более высокую скорость обработки. Поскольку источник постоянного тока пульсирует медленнее, это означает, что вам придется запускать систему движения медленнее, поэтому обычно вы не достигнете такого же качества, как источник РЧ.

Поскольку источник постоянного тока пульсирует медленнее, это означает, что вам придется запускать систему движения медленнее, поэтому обычно вы не достигнете такого же качества, как источник РЧ.

Если вы выполняете значительное количество работ как по гравировке, так и по резке, одним из вариантов может быть сравнение результатов обоих лазерных источников, чтобы определить ваши конкретные потребности. Возможно, источник постоянного тока отлично гравирует ваши изделия, и резка не является проблемой, или, возможно, радиочастотный лазер дает вам качество, которое вы ищете, и резка также не является проблемой.

Стоимость владения и окупаемость лазерной системы также являются важными факторами. Срок службы лазерного источника играет огромную роль как в стоимости владения, так и в рентабельности инвестиций. Лазерные источники постоянного тока (стеклянная трубка) обычно рассчитаны производителями на 1000–2000 часов (при 40-часовой рабочей неделе) или приблизительно на 1–2 года в зависимости от мощности и производителя лазерного источника. Из-за большого количества производителей лазерных источников постоянного тока, не говоря уже о том, что практически все производители стеклянных лазерных источников находятся в Китае, важно найти качественного производителя, чтобы обеспечить максимально длительный срок службы. Средняя стоимость замены стеклянной трубки колеблется от 180 до 2000 долларов в зависимости от мощности и производителя. Как уже упоминалось, практически все лазеры со стеклянными трубками и сменные трубки поставляются из Китая, и цена, производительность и доступность сильно различаются.

Из-за большого количества производителей лазерных источников постоянного тока, не говоря уже о том, что практически все производители стеклянных лазерных источников находятся в Китае, важно найти качественного производителя, чтобы обеспечить максимально длительный срок службы. Средняя стоимость замены стеклянной трубки колеблется от 180 до 2000 долларов в зависимости от мощности и производителя. Как уже упоминалось, практически все лазеры со стеклянными трубками и сменные трубки поставляются из Китая, и цена, производительность и доступность сильно различаются.

Что касается срока службы заряженных ВЧ-источников, то существует небольшая разница между лазерами с металлическим и керамическим сердечником, обусловленная их уникальными свойствами. РЧ-источник с металлической трубкой может прослужить 4-6 лет в зависимости от мощности и других параметров, в то время как керамический РЧ-источник может прослужить несколько дольше, в пределах 5-7 лет. Средняя стоимость восстановления или заправки источника радиочастотного лазера составляет от 1000 до 5000 долларов в зависимости от мощности и производителя. В некоторых случаях более мощные источники имеют более высокие цены, чем упомянутые.

В некоторых случаях более мощные источники имеют более высокие цены, чем упомянутые.

Охладители воды требуются для лазеров со стеклянными трубками. Некоторые из них имеют воздушное охлаждение, но эта модель от Boss Laser имеет холодильную установку для охлаждения воды.

Выбор лазерного источника — это только часть удовлетворения потребностей вашей лазерной системы. Имейте в виду, что существует множество факторов, которые могут повлиять на общую производительность лазерной системы, кроме источника. Механическая конструкция и принцип работы системы перемещения играют огромную роль не только в обеспечении лазером вашей работы, но и в качестве вашей работы. Обеспечивает ли система движения детализацию и точность, необходимые для вашего приложения? Вы предпочитаете систему, использующую шаговые двигатели или серводвигатели? Кроме того, на желаемый результат могут влиять качество и тип оптики. Наконец, имейте в виду, что программное обеспечение и электроника сообщают лазеру, что и как делать. Это важно для работы и производительности.

Это важно для работы и производительности.

В постоянно развивающемся мире предприятия должны постоянно адаптироваться, чтобы не отставать от требований потребителей. Одним из факторов для лазерных систем является размер системы. Многие магазины забиты оборудованием, и, возможно, доступное пространство определяет, на какой системе вы можете сосредоточиться. Лазерные системы постоянного тока обычно занимают больше места из-за размера стеклянного лазерного источника. Средний размер стеклянного источника мощностью 60–80 Вт составляет около 47–49 дюймов в длину, что означает, что система будет как минимум такой же ширины. По сравнению с радиочастотным источником размером около 20 дюймов, общий размер лазерного блока системы может быть меньше.

Что касается обслуживания источников, то для обоих источников их немного. Все лазеры с водяным охлаждением, использующие систему охлаждения, требуют надлежащего обслуживания охладителя. Обслуживание чиллера может быть таким же простым, как опорожнение и повторное заполнение системы каждые шесть месяцев до одного года. Замена лазерной трубки будет более частой на источниках постоянного тока, что может увеличить время простоя системы. В то время как РЧ-источник не требует такого количества замен, его ремонт или перезарядка являются более дорогостоящим компонентом, в то время как лазеры со стеклянной трубкой большинство пользователей считают трубку «одноразовой», которую они планируют заменять каждые один или два года.

Замена лазерной трубки будет более частой на источниках постоянного тока, что может увеличить время простоя системы. В то время как РЧ-источник не требует такого количества замен, его ремонт или перезарядка являются более дорогостоящим компонентом, в то время как лазеры со стеклянной трубкой большинство пользователей считают трубку «одноразовой», которую они планируют заменять каждые один или два года.

Таким образом, источники постоянного тока являются самым дешевым решением для лазера на рынке. При значительной экономии денег единственной жертвой является техническое обслуживание, скорость обработки и качество гравировки. Самой большой жертвой при покупке или владении ВЧ-источником является стоимость источника как изначально, так и в связи с ремонтом или заменой устройства. Хотя качество резки будет таким же, как у источника постоянного тока, качество гравировки будет максимально доступным. Правильный выбор — это просто баланс между бюджетом, потребностями приложений и качеством работы.

Также существует опасность прокола материала высокой пропускной способности материала на этой длине волны

Также существует опасность прокола материала высокой пропускной способности материала на этой длине волны Нет шансов утечки газа или порчи уплотнительных колец

Нет шансов утечки газа или порчи уплотнительных колец